文|深途 黎明

编辑 | 艾小佳

马斯克不愧是营销大师,在推销完特斯拉汽车后,又开始向世界推销他的工厂。

今年3月22日,特斯拉柏林工厂开业,在极富科幻元素的仪式现场,马斯克忍不住尬舞了一段,他对德国总理说:柏林工厂是该地区、德国、欧洲和世界的宝石。

4月7日,特斯拉得州超级工厂开业,现场被搞成了一个大型牛仔派对。大量灯光秀、奥斯汀本地小吃、现场音乐,还有无人机表演。马斯克邀请了1万5千人参加,他戴着牛仔帽、墨镜,穿着一身黑衣,驾驶着Roadster出场。他说,这是地球上见过的最先进的汽车工厂之一。

汽车工厂,一个普通消费者过去根本不会关心的存在,在马斯克手里变成了一个产品。他为这个产品贴上了创新、科技、前沿的标签,连同特斯拉的汽车一块对外兜售。这个策略目前看起来很成功,以至于特斯拉中国第二工厂的选址传闻,都能上好几次热搜。

工厂中常被马斯克拿来展示的,是一个叫作“一体化压铸机”的东西。这是一台长19.5米、高5.3米、重410吨的巨型机器,占地有一个篮球场那么大。

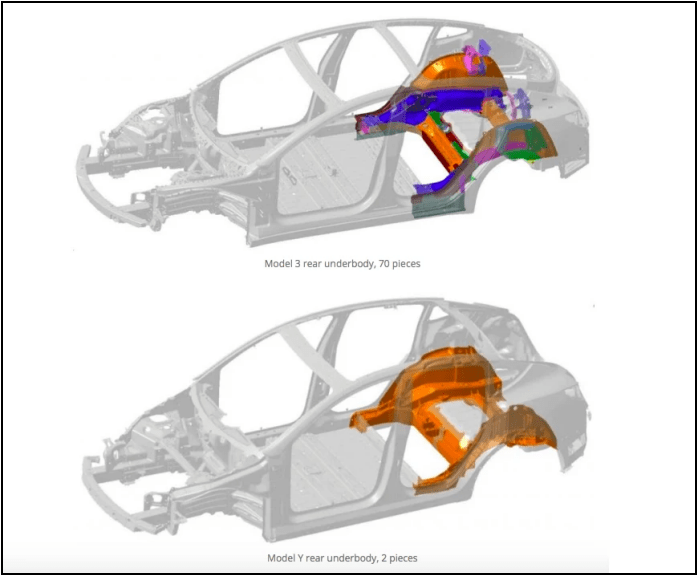

2021年初以来,在特斯拉上海超级工厂生产的Model Y,都借助了这台机器的力量。原本由70多个零件冲压、焊接而成的Model Y后车架,被一体压铸成型,一步到位。这是一体化压铸技术,首次被应用到如此大规模的汽车零部件上。

生产流程被大大简化,成本得到降低,效率还得到提高,马斯克对这个“制造机器的机器”赞不绝口。他甚至用贬低Model 3的方式来吹捧它:Model 3的接缝如此差劲的根本原因,是没有用我们最新的一体化压铸技术。

这听起来的确让人心潮澎湃。追捧、鼓吹这项技术的人多了起来,仿佛只要用上了这项技术,就抓住了销量腾飞的钥匙。

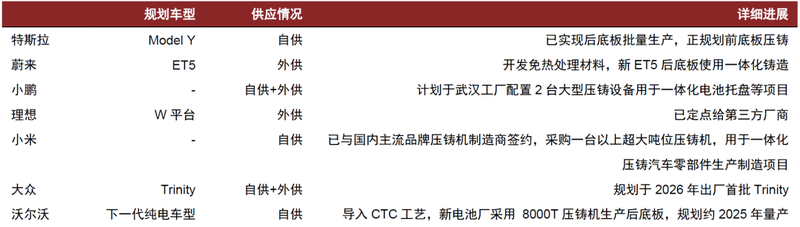

特斯拉的中国学徒们,也纷纷采用一体化压铸技术,蔚来、小鹏、理想、高合,甚至车还没影的小米,都已经开始布局。

不过,马斯克没说的是,要在工厂里布置这个机器,需要重新规划产线,前期投资巨大,产量不大的车型无法分摊成本。他更不会说的是,一体成型的车架,在遭遇碰撞后很难维修,本来只是换个零部件的事,可能会变成整体报废。

任何一个事物都会有正反两面,一体化压铸技术也是如此。在马斯克成为偶像、特斯拉封神的今天,普通人更应该留一个心眼。被神话的“一体化压铸”,或许没你想的那么完美。

“一体化压铸”的前世今生

一体化压铸,这个听起来很生僻的技术名词,其实原理很简单。

基本步骤是:将金属加热熔化成液态,用动力挤压浇入模具中,等金属冷却固化,就得到了符合模具形状的零件,所谓一体成型。

铸造的工艺非常古老,技术也很成熟。最早可以追溯到古代人们浇铸青铜器,基本原理都是类似的。而压铸属于铸造的一种,多了个类似“注射器”打压的过程,能够一次性制造出更复杂、更立体的部件。

这项技术此前被应用在各行各业,包括汽车。比如奥迪A8的减震塔,就是铝制的压铸件,取代了过去钢制的焊接件。还有传统发动机的缸体、缸盖、平衡轴壳体等零部件,也都用到了压铸工艺。

所以,特斯拉不是一体压铸技术的发明者,也不是最早将它应用到汽车行业的开创者。

只不过,特斯拉在这项技术上做了一些创新,而且很大胆。Model Y的车架后底板,包括后车身底板、后轮拱、后横纵梁在内,用一体式压铸技术,直接做成了一个铸铝件,由原来的70多个零件,变成了一个超大零件。

特斯拉的开创性在于,将一体化压铸的应用范围,从较小的零部件,拓展到了体积超大的结构件,而且还规模化量产了。

为此,特斯拉从中国公司力劲集团手中,采购了大型压铸机Giga Press,锁模力高达6000 吨。此前,行业里没有如此高吨位的压铸机。现在,这个大家伙已经进入到特斯拉的加州、上海、得州、柏林四大工厂。

在特斯拉上海超级工厂里,溶解状态的铝水被注入到模具中,在6000吨的压力下成型,直接变成一体式的Model Y车身后底板,然后被装在国产版的Model Y上。

带来的好处是显而易见的。

比如缩短了生产线,减少了零部件数量,不再需要那么多机器和工人,大大缩短了制造时间,材料更好回收利用等。Model Y的制造时间从1-2小时缩短至不到2分钟,占地面积节省了30%,生产工人减少200多个。特斯拉说,这可以给Model Y节省约20%的制造成本。

对于马斯克而言,这还只是开始。

除了车架后底板,特斯拉未来还计划采用一体化铸造工艺生产前底板、电池壳等部件。按照马斯克的计划,如果这些能够实现,将可以替代原来的370多个零部件,实现整车减重10%,续航提升14%。在美国得州工厂,特斯拉已经开始生产一体成型的前底板。

总体而言,一项不是很新的技术,被特斯拉玩出花来,创新性地用到了对的地方,这是它对汽车行业的贡献。而且,特斯拉很好地抓住了汽车工业技术演进的方向。

这些年汽车行业一直在推进关键部件的集成化、轻量化。一体压铸车身带来的最直接的变化,一是零件集成,二是铸铝减重。

中金公司研究部做过测算,以特斯拉Model Y磷酸铁锂电池60kWh为例,假设纯电动汽车整车重量能降低10%,平均续航里程将增加8%。若通过铝替代钢实现整车减重,同时保证续航里程不变,则对应有望节省成本超过1.2万元。

这对于电动汽车而言,简直是“真香警告”。这也是为什么跟进一体化压铸技术的车企,大部分都是在布局电动车型。

跟进这项工艺的车企中,特斯拉是采取完全自供的方式,蔚来、理想、小米是外供,小鹏、大众是自供+外供相结合,沃尔沃将在下一代纯电车型上采用自供方式。未来还会有更多车企加入。

不是一劳永逸的万能良方

一体化压铸的故事听起来太美好了,尤其是在特斯拉的包装和推销之下。但事实上,它并非一劳永逸的万能良方,也不一定适合所有车企。

首先是在成本降低上,它或许没有马斯克吹嘘的那么明显。

外界夸大了单个一体化压铸机对成本的削减作用,忽略了要让这个庞然大物运转所需的周边设备的成本。

除了压铸机,还有压铸模具、熔炼炉、喷涂设备、拾取设备、冷却设备、修边机、输送带、油温机、高真空设备等等,这些周边设备和压铸机一块组成一个压铸岛。

的确,单个压铸机的成本不算太高。但维持整个压铸岛运转的成本很高。

中金证券的报告指出:同样年产10万辆车,采用传统冲压-焊接工艺时,冲压+焊接环节的设备总投资约5.2亿,全部采用一体压铸工艺,相对应环节设备总投资为7.1亿。总投入成本不仅没有降低,反而还高出来不少。

其次在技术实现上,也不是所有车企都准备好了。

一体化压铸过程中有一个关键的环节——热处理,只有通过热处理才能减少气泡。但热处理中由于热胀冷缩的存在,很容易导致材料变形,降低机械性能。而且,铸铝件的体积越大,热处理的难度越大。而特斯拉的一体化压铸,正好是要生产超大体积的铸铝件。

这个矛盾困扰了行业很多年。企业的常规思路是,只生产小型的铸铝件,绕开大型件。但特斯拉不同,它选择从源头上着手,开发无需热处理的新材料。

马斯克在2015年从苹果公司挖走了一个专家——查尔斯·柯伊曼,这是材料领域的大牛,Mac电脑的一体化铝合金机身就是由他开发。在查尔斯·柯伊曼的加持下,特斯拉开发出新的铝合金配方,才解决了免热处理的难题。

并非所有车企的CEO都能挖到柯伊曼这样的牛人,更不一定有能力开发出新型材料。现在国内走在前列的是蔚来。

去年底,蔚来声称开发出了一体化压铸的免热处理材料,将应用在蔚来ET5的车身后底板相关部件上,这将是蔚来第一款采用一体化压铸工艺的车型。不过,这项技术是由铝合金材料生产商帅翼驰和蔚来联合开发,具体效果如何还待市场检验。

跟风特斯拉使用一体化压铸技术的车企,背后要做的工作还有很多。

另外,要达到特斯拉那样的应用效果,要满足很多前提条件。

比如,废品率不能太高。压铸如此大体积的汽车零部件,导致设计工艺极其复杂,从冲型、排气、冷却的每一个环节,都可能出现缺陷。这要求整个工艺流程非常稳定,追求精益制造的极限。否则,压铸出来的就是一堆废铝。

更现实的一点是,被应用的车得是爆款车型。

不论是冲压,还是压铸,这些不同工艺的前期设备成本,最终要靠卖车来分摊。传统的冲压焊接工艺虽然流程分散,工种较多,但好在零件都是独立的,灵活性很高,可以在不同车型之间自由组合。但一体化压铸不同,由于是一体成型,导致通用性很差,只能应用于特定车型。如果对应的车型卖不动,那配套设备的高昂成本就无法分摊。

外界看到了特斯拉大型压铸机的强大威力,却忽略了Model Y是“一出生就风华正茂”的爆款车型。其他车企可以采购一大批一体化压铸设备,但不一定能推出一款爆款车型。

国内的这么多造车新势力,包括特斯拉的中国学徒们,去年销量超过5万的单一车型,只有理想ONE和小鹏P7,销量超过10万的,没有。而Model Y的销量接近17万。

和高资本创始合伙人何宇华对深途说,一体化压铸工艺的实用性高,但是前期投入大,而且结构化能力要求高,车企在跟进时,需要结合自己的预期销售规模。

这是一项长期的巨额投资,牵一发而动全身,需要考虑全局。

车主能不能得到实惠?

工厂永远在追求精益求精,也是技术走出实验室落地的地方。但最后为这些技术买单的普通消费者,他们真正关心的问题是,这些看起来炫酷的新技术,究竟给自己带来了多大实惠。

车价便宜了是真的。

Model Y国产化之后,价格一降再降,去年最低降到跟Model 3差不多同一级别,这其中跟一体化压铸技术的应用降低了成本不无关系。

但车更难维修了,维修费更贵了,也是真的。

今年2月网传一辆江苏牌的特斯拉Model Y,在倒车时意外撞向了后方的墙体,导致车尾右侧受损。保险公司来现场拍了照片,估了20万元的维修费,而这辆车才28万元。“那这车还不如报废了。”车主很无奈。

维修费贵成天价的原因,正是特斯拉的一体化压铸工艺。这辆车在倒车时,正好撞坏了一体成型的车架后底板,由于这是一整个零件,只能整体更换。

当然,这并不是说特斯拉的车架一撞就坏。正常情况下,车架后底板在后防撞梁的保护下,是不会轻易被撞坏的。所以特斯拉在将零部件一体成型时,是先从最隐蔽的后底板开始,而不是撞击概率更高的前底板或其他部位。

只不过,这辆特斯拉的撞击角度过于“刁钻”,才出现了这种情况。但即便如此,车架后底板被撞坏的风险还是存在的。

对于特斯拉车主来说,特殊情形下,Model Y不仅修不起,也撞不起。

中保研在今年4月发布的碰撞测试成绩,也许能从侧面印证上述结论。

中保研一共测试了七款车型,包括特斯拉Model Y。测试成绩用四个字母来评分:G(优秀)、A(良好)、M(一般)、P(较差)。

特斯拉参加测试的是2021款标准续航后轮驱动版,这款车在“车内成员安全指数”、“车外行人安全指数”、“车辆辅助安全指数”三个方面,均取得了G,但在“耐久性与维修经济性”上,却拿到了一个P,是最差成绩。

拆解来看,“耐久性与维修经济性”由四项构成:“结构耐撞性”为M,“碰撞兼容性”为A,“可维修性”和“维修经济性”都是P。所以拖了后腿的,就是“可维修性”和“维修经济性”这两项指标。

简言之,这车不仅很难修,而且修起来还很贵。

很多人担忧,随着一体化压铸技术大范围应用,未来电动车的保费是不是会继续上涨。

中怡保险自动驾驶风险解决方案专家余静对深途分析,在车险精算层面,的确是需要考虑出险频率以及出险程度等因素,来考虑保费充足度。对于车架后底板一体成型的工艺,在理赔端会造成理赔成本(出险程度)的上升,因此会倒推影响未来的市场车险定价。

特斯拉早已有所准备。它已经成立了自己的保险公司,试图从整车销售到理赔成本,都把控在自己手里。

在马斯克向外界展示的无人机拍摄的特斯拉工厂视频中,那些大型压铸机的确是吸引人眼球的存在,这些机器造价高昂,最终还是要车主来买单。

马斯克是个天才的发明家,坚韧的创业者,也是个精明的商人。在特斯拉的工作表上,效率永远是摆在第一位的——用最短的时间,最低的成本,造最多的车,赚最多的钱,才是最大的现实主义。

无论如何,特斯拉毫无疑问推动了汽车制造工艺的革新。它在汽车行业陈旧的技术工具箱中,增加了一个有趣的替代方案。这个方案带来了技术的进步,让汽车工业又往前迈了一大步。

不过,在实际应用中,它也没有宣传的那么神奇,不一定适合所有车企。人不应该被神话,工具也是。